Meseure du débit

www.test-etancheite.fr

Detection de fuite par meseure du débit de la piece pressuriséeCe système consent de mesurer de façon directe le débit ou flux d'air généré par la fuite. A la fin des phases de remplissage et de stabilisation ; le temps de contrôle est celui nécessaire pour obtenir une mesure stable de débit, qui généralement est très brefs (100…300 mSecondes).

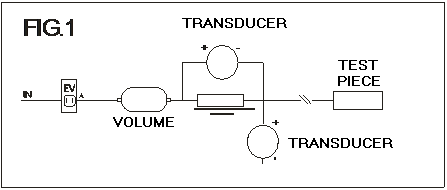

FIG. 1 Détection de fuite Comme décrit dans la figure 1, la mesure de ce débit est confiée a un capteur différentiel, capable de lire la saute de pression aux bouts d'une perte de charge. Afin de réduire l'évolution quadratique cause par la turbulence du mouvement des particules de gaz, on utilise un élément laminaire capable de linéariser, en partie, cette fonction ( Pour de plus amples détails, nous vous invitons a consulter la norme CNR-UNI EN 10023. En alternative à la mesure de débit volumétrique (par

Les test exécutés avec ce principe se distinguent par les avantages suivants :

Au contraire , si comparé à d'autres systèmes, ce principe présente quelques inconvénients ; le premier, et le plus évident, naît de la complexité et de la mise en oeuvre de la mesure de débit. En plus du prix d'une double mesure de débit et de pression, et donc un double contrôle pour obtenir une validation de la mesure, l'élément laminaire, qui se présente tel un capillaire est très sensible a saleté et déformations, il doit donc être régulièrement contrôle avec des fuites calibrées, qui eux-mêmes sont des micro-trous sur base céramique ou métallique, ils ont tendance a se détériorer, ils ont donc une durée de vie limitée. En outre, en faisant référence a la figure 1, une éventuelle fuite parasite en amont de l'élément de mesure, peut fausser et masquer l'éventuelle fuite de la pièce en test. Donc ce circuit pneumatique ne peut pas être considéré à sécurité positive, et doit être contrôle régulièrement. Enfin, la sensibilité de la mesure est limite par la plage du capteur de débit, tandis que si cette limite est également présente dans les systèmes à baisse de pression ou

|

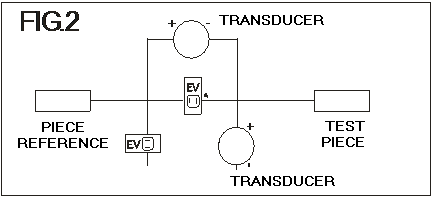

Mesure par chute de pression differentielle entre un volume de reference et la piece en testLa mesure de la fuite par un circuit pneumatique différentiel (Fig.2), a représenté dès les années 80 l'artifice pneumatique le plus ingénieux de ce secteur pour compenser les mauvaises prestations des sections de mesure et acquisition électroniques disponibles. Le système prévoyait un double circuit ; d'un cote la pièce de référence étanche, et de l'autre la pièce à contrôler. En clair, en analysant le schéma, les test se déroulaient de la façon suivante :

FIG. 2 Chute de pression differentielle La phase de remplissage s'effectuait en commandant l' ouverture des deux vannes ; La phase de stabilisation se faisait avec la vanne B fermée, et la vanne A ouverte, afin de stabiliser et uniformiser les conditions de pression dans les deux circuits. Une fois terminée la stabilisation, les deux vannes étaient fermées. En imaginant le transducteur tel une membrane, ou une colonne de mercure a deux becs, nous aurons à l'équilibre ,une pression différentielle nulle. L'éventuelle chute de pression dans la pièce, déplace le zéro de cette mesure, consentant une indication très sensible de ce décalage. Sur ce principe il est très facile appliquer une amplification électrique au signal donné par le capteur et visualiser la mesure sur un instrument à aiguille avec zéro central. Donc avec ce stratagème il était possible d'analyser une valeur de baisse de pression de l'ordre de 1 / 50.000 (si le capteur le permettait), sur la valeur de pression de remplissage, tandis que l'électronique de l'époque, si appliquée sur un système manométrique ne permettait pas de dépasser le rapport de 1 / 10.000. Il est donc évident que la limite était uniquement celle de la mesure électronique en termes de résolution et bruit, parce que les conditions de fonctionnement du transducteur de mesure avait les mêmes limites que celui d'un système manométrique. Ce transducteur devait dans tous les cas être dimensionne pour la pression maximale de remplissage, car outre à être réellement présente en mode commun, la membrane, en cas de fuite était sollicitée par toute la pression. La pneumatique ainsi réalisée, présentait toutefois certains inconvénients. Le premier, et le plus évident, est que la comparaison examine une référence hermétique : une fuite sur ce volume, cache l'effective mesure de fuite de la pique en test. Ce défaut était en partie compensable par un contrôle continu du système, par l'utilisation d'une pièce « bonne » et le calibrage électrique du « zéro » de mesure. A cause de cela ce système ne peut être classé « à sécurité positive ».

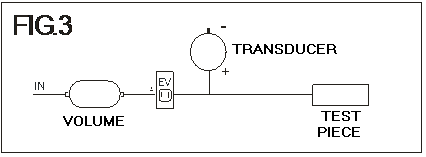

FIG. 3 Chute de pression Les autres inconvénients les plus évidents étaient le calibrage difficile de la mesure du transducteur différentiel, laquelle devait ère exécutée avec une procédure de contrôle particulière. Mais le réel point faible de ce système avait pour origine la nature même de l'installation : La mesure de fuite effectuée résultait non pas être une mesure réelle de la fuite mais une différence avec le volume de référence. Ceci ne coïncide pas nécessairement avec le fait que la pièce de référence puisse fuir ( ce qui est d'ailleurs la vérité). Par exemple si l'on considère que dans l'utilisation pratique de ces systèmes nous aurons la pièce de référence qui sera sollicitée a chaque série de contrôle, tandis que la pièce à contrôler seulement durant sa propre phase de contrôle. En fait nous aurons une évolution de la stabilisation différente à chaque phase de contrôle entre la pièce de référence et chaque pièce en test, c'est a dire que l'indice de stabilisation mécanique progressive ne coïncidera plus entre les deux volumes. En outre, si apparemment il pouvait y avoir des bénéfices en termes de variance thermique justement dus au mode commun, en réalité le volume total en jeu est double, et même si les deux éléments étaient disposes très près l'un de l'autre, des courants d'air ou des rayons solaires pouvaient en amplifier la différence thermique. En synthèse, ce principe a consenti d'obtenir de très bons résultats jusqu'aux années 70 et une partie des années 80, mais aujourd'hui ne trouve plus d'applications pratiques car il a été supplanté par les systèmes manométriques et à chute absolue absolue de pression (relative), plus précis et simples d'utilisation. |

Mesure par chute de pression dans la piece pressuriseeLe seul élément à risque dans ce type de circuit est une fuite de la vanne de remplissage, ce qui risquerait de masquer une éventuelle fuite de la pièce contrôlée. Mais ce problème peut être résolu en montant deux vannes en série et en contre phase, à fermeture asynchrone., ainsi qu'avec un diagnostic approprié de la part du logiciel. La précision de ce type de système est uniquement liée à la précision de l'unité de mesure (transducteur) et à la section électronique d'acquisition. En pratique, les éléments qui limitent la précision sont le bruit électrique généré par le circuit électrique et celui mécanique généré par le capteur, lesquels correspondent a la résolution ou nombre de points par lesquels le fond d'échelle de la mesure est divisé : un système capable de garantir 100.000 points, sur un fond d'échelle de 1 bar, pourra garantir une résolution de 1 Pascal (1/100.000e de mbar). Plus la résolution est élevée, plus le temps de contrôle est court, cela correspond à une réduction des temps de contrôle – de cycle de production, mais aussi et surtout a une diminution des phénomènes et erreurs dus à la variance thermique du gaz utilisé pour le contrôle. Les stratégies électroniques pour obtenir de tels résultats sont de diverses natures : elles vont du pilotage du transducteur avec des tensions alternées et l'usage de convertisseurs AD très raffinés à l'utilisation de circuits de poursuite du « zéro » et la mesure en fenêtres, mais surtout un filtrage très élevé, autant électronique que mathématique. Une attention très particulière doit être apportée à la détermination du point de « zéro » de la chute de pression, qui est en fait la mesure de la pression au moment initial de la phase de contrôle. • Mesure par « compliance » (récupération), a augmentation de pression Par système de contrôle par récupération, s'entend un système à même d'intercepter les fuites à l'extérieur du volume à contrôler. L'exemple le plus emblématique est celui du contrôle des vannes, on envoie l'air d'un côté de l'obturateur et l'on intercepte la fuite de l'autre côté. Ce concept peut être appliqué à n'importe quel type de composant ou pièce à contrôler en considérant qu'il faut enfermer celui-ci sous une cloche hermétique.

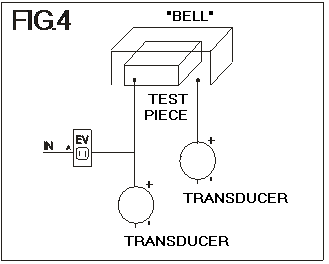

FIG. 4 Mesure compliance Le système sous cloche se prête à l'application de type « compliance », lorsqu'il est possible pressuriser le composant tout en l'isolant de l'extérieur. Quand cela est impossible, l'utilisation de cloches hermétiques est un très bon stratagème pour optimiser les contrôles sur des éléments de grand volume, avec le système classique à chute de pression, tout en réduisant le plus possible le volume à tester. En se limitant à des tests à une pression maximale de 1 bar, l'utilisation d'un système à dépression sous cloche permet en plus de l'auto fermeture, donc d'étanchéité de la cloche, également l'instantanéité du contrôle. Contrairement de ce qui à été décrit pour les autres méthodes, le système par récupération ne nécessite ni d'un temps de stabilisation, ni de temps de contrôle, car ceux ci sont superposes à la phase de remplissage, le rendant très rapide. En clair on pressurise la pièce à contrôler et en même temps on analyse l'éventuelle augmentation de pression à l'extérieur. Les instruments de ce type sont généralement équipes de deux capteurs de pression, un pour la mesure de remplissage et un pour l'interception de la pression de la fuite. Les deux capteurs doivent être dimensionnés pour la pression maximale de remplissage, afin de prévoir la possibilité d'une grosse fuite et donc d'un pic de pression du côté interception. L'analyse de la fuite est donc le rapport des deux pressions et peut être représentée comme le rapport en pourcentage des deux valeurs ( Pression de fuite / Pression de remplissage ) ou calcule comme la pression de fuite a une valeur nominale de remplissage, ou dans les cas les plus sophistiqués, en connaissant le volume extérieur ou celui de la cloche, fourni comme une indication volumétrique ( CC / heure ). D'un point de vue électronique il est important de dimensionner l'acquisition en considérant que les contrôles durent en général quelques secondes et souvent même moins de une, et que le calcul du rapport se fait durant l'augmentation de la pression de remplissage : donc les deux mesures doivent s'effectuer en phase entre elles et avec une fréquence élevée afin de ne pas introduire d'erreurs. |

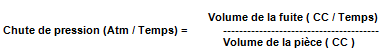

Mesure de la fuite : unite de mesureLa valeur de la fuite peut s'exprimer essentiellement en deux unités de mesure, c'est a dire en mode volumétrique ( CC / minute ) en connaissant la pression de référence de la fuite, ou en mode manométrique ( mBar / seconde ), tout en connaissant le volume de la pièce contrôlée. Les normes indique l'unité manométrique comme étant celle à préférer. Par contre si les éléments à contrôler sont destinés à contenir de l'air ou du gaz, exprimer la fuite en mode volumétrique évite des calculs ultérieurs par rapports aux seuils de fuites indiques par les clients ou d'éventuelles normes spécifiques à ces applications. Dans tous les autres cas, l'expression volumétrique ne correspond pas à la mesure réelle de la fuite, c'est à dire à la perte de fluide. L'équivalence entre les deux systèmes s'obtient par le calcul suivant :

Dans l'application de ce calcul il faut considérer le volume total de la pièce, y compris celui de tubes et raccords, ainsi que l'éventuel volume mort de l'appareillage de contrôle. En outre, en considérant que le débit du volume de la fuite est proportionnel à la pression du gaz dans la pique testée, laquelle se dégrade dans le temps, a cause justement de la fuite, il faut nécessairement considérer que l'erreur introduite ( qui, le cas échéant, peut être éliminée par calcul factoriel ) est négligeable pour de petites chutes de pression, par exemple inférieures a 1% de la valeur de la pression de remplissage. L'unité de temps doit être cohérente entre les deux caractéristiques ( secondes ou minutes ) et la baisse ainsi obtenue devra être convertie dans l'unité de mesure choisie a partir de celle de l'instrument ( 1 Atm = 1013,25 mbar ). Grâce à l'application de logiques à microprocesseur, ce calcul est très souvent effectue par l'instrument afin de fournir une réponse de type volumétrique. Dans ce cas la valeur de volume de la pièce testée est fournie sous forme paramétrique, ou alors est calcule dans les meilleurs cas par un capacimètre pendant la phase de remplissage. Un système très diffus est celui d'utiliser un volume connu pour le remplissage de la pièce à tester, un peu comme des vases communicants, tout en contrôlant la pression avant et après le remplissage, qui doit rester identique. Comme nous l'avons déjà dit dans la description des installations débitmètriques, dans le choix de l'unité de mesure il est nécessaire prendre en examen également les problématiques relatives à la validation et au calibrage de ces mesures : dans le cas de mesure à chute de pression un primaire ou manomètre certifie est suffisant. Vice-versa, dans le cas de mesures volumétriques de fuite, outre a cette validation ou calibrage de pression, il est nécessaire de vérifier la mesure de débit, effectue grâce à des fuites calibrées, qui étant des éléments passifs, devront elles-mêmes être certifiées. |